Control y cableado de los elementos de campo en las UTAs

¿Te has preguntado alguna vez cómo se controla la calidad del aire en un edificio de forma precisa y segura? Las unidades de tratamiento de aire (UTAs) son el núcleo de los sistemas de climatización (HVAC), esenciales en hospitales, laboratorios oficinas, espacios administrativos y comerciales. Pero para que estas UTAs funcionen de forma óptima, cada sensor, cada válvula y cada actuador deben estar conectados y cableados correctamente. En este artículo, exploraremos en detalle el control y cableado de los elementos de campo en las UTAs, brindándote una guía técnica y práctica para optimizar su rendimiento.

1. Clasificación de señales en las UTAs

Para gestionar una UTA, se utilizan distintos tipos de señales que conectan sensores y actuadores con el controlador principal. Básicamente, las señales de entrada permiten al sistema recibir información de sensores, mientras que las señales de salida envían órdenes a los actuadores para que realicen acciones específicas. Las señales más comunes son:

- AI/AO (Analógicas de Entrada/Salida) – utilizadas para mediciones continuas como temperatura, presión o humedad.

- DI/DO (Digitales de Entrada/Salida) – activan o desactivan componentes, como interruptores de seguridad o alarmas.

- MI/MO (Multifunción de Entrada/Salida) – gestionan operaciones complejas, como programaciones de encendido y apagado en función de la ocupación del edificio.

Cada una de estas señales cumple una función crítica en el sistema de la UTA, permitiendo al controlador central reaccionar a cambios y mantener las condiciones del aire de forma óptima.

Tipos de señales y órdenes de control

Las señales son fundamentales para la operación de las UTAs, ya que permiten comunicar el estado de cada componente y ajustar su funcionamiento en tiempo real. Aquí detallamos los tipos de señales más comunes en el control de UTAs:

Señales de salida

- Marcha/Paro (On/Off) – una señal digital (DO) que se utiliza para iniciar o detener el funcionamiento de un componente, como ventiladores, bombas o compresores. Esta señal envía una orden de encendido o apagado y es esencial en los sistemas de arranque y parada seguros.

- Regulación de 0-10V – una señal analógica (AO) que permite un control preciso sobre la intensidad de ciertos componentes, como válvulas o ventiladores de velocidad variable. La señal varía entre 0 y 10 voltios, donde 0V generalmente representa el estado mínimo o apagado, y 10V indica el máximo. Este tipo de regulación es ideal para ajustar el caudal de aire o la cantidad de calefacción y refrigeración según la demanda.

- Señales de control de velocidad (PWM y modulación de frecuencia) – utilizadas principalmente en variadores de velocidad de ventiladores, estas señales permiten ajustar la velocidad de los motores de acuerdo con la demanda. La modulación por ancho de pulso (PWM) o la frecuencia modulada proporcionan un control más eficiente, ideal para aplicaciones de ahorro energético.

Señales de entrada

- Señales de retorno (estado) y feedback – estas señales informan al sistema sobre el estado de un componente, como la posición de una válvula o el estado de un actuador. Permitiendo que el sistema verifique la ejecución correcta de las órdenes enviadas. Por ejemplo, en un sistema de válvulas, una señal de retorno podría indicar si la válvula está completamente abierta, cerrada o en una posición intermedia.

- Señales de alarma – señales digitales que alertan sobre fallos, es decir, condiciones anómalas, como alta temperatura, baja presión o riesgo de congelación. Las alarmas son vitales para proteger los componentes de la UTA y prevenir daños en caso de condiciones anómalas.

La correcta interpretación y gestión de estas señales es clave para el control eficiente de la UTA. Cada señal está conectada al controlador, que utiliza esta información para ajustar el funcionamiento de la UTA en tiempo real, asegurando así el confort y la eficiencia energética en el edificio.

2. Componentes de control y cableado de UTAs

Sensores, actuadores y su cableado

Para un funcionamiento preciso de la UTA, se necesitan varios sensores y actuadores que monitorean y ajustan las condiciones ambientales. El cableado adecuado es esencial para el funcionamiento eficiente y seguro de los componentes de una UTA. A continuación, se detallan los tipos de cables y el número de hilos necesarios para cada componente:

- Sensores de temperatura y humedad – estos sensores suelen requerir cables de 2 a 3 hilos, dependiendo de si son de salida analógica o digital. Se recomienda utilizar cables apantallados de baja señal para minimizar interferencias.

- Sensores de CO2 – normalmente, estos sensores necesitan cables de 3 a 4 hilos, ya que pueden requerir alimentación, tierra y señales de salida analógicas o digitales. Es aconsejable emplear cables apantallados para garantizar la integridad de la señal.

- Válvulas y servomotores – los actuadores de las válvulas suelen requerir cables de 3 a 5 hilos, dependiendo de las funciones de control y retroalimentación. Se recomienda utilizar cables con una sección adecuada para manejar la corriente necesaria y, preferiblemente, apantallados para evitar interferencias electromagnéticas.

- Ventiladores EC o con variadores de frecuencia (AC) – Estos dispositivos requieren cables de potencia monofásicos o trifásicos, que generalmente consisten en 3 hilos (fase, neutro y tierra) para conexiones monofásicas, o 4 hilos (tres fases y tierra) para conexiones trifásicas. Además, para las señales de control, se suelen utilizar cables de 2 a 3 hilos adicionales, dependiendo del protocolo de comunicación empleado, como PWM o una señal analógica de 0-10V.

- Controladores – los controladores centrales suelen conectarse mediante cables de comunicación específicos, como RS-485 para Modbus o BACnet, que generalmente utilizan cables de 2 hilos trenzados y apantallados. Es esencial seguir las especificaciones del fabricante para garantizar una comunicación fiable.

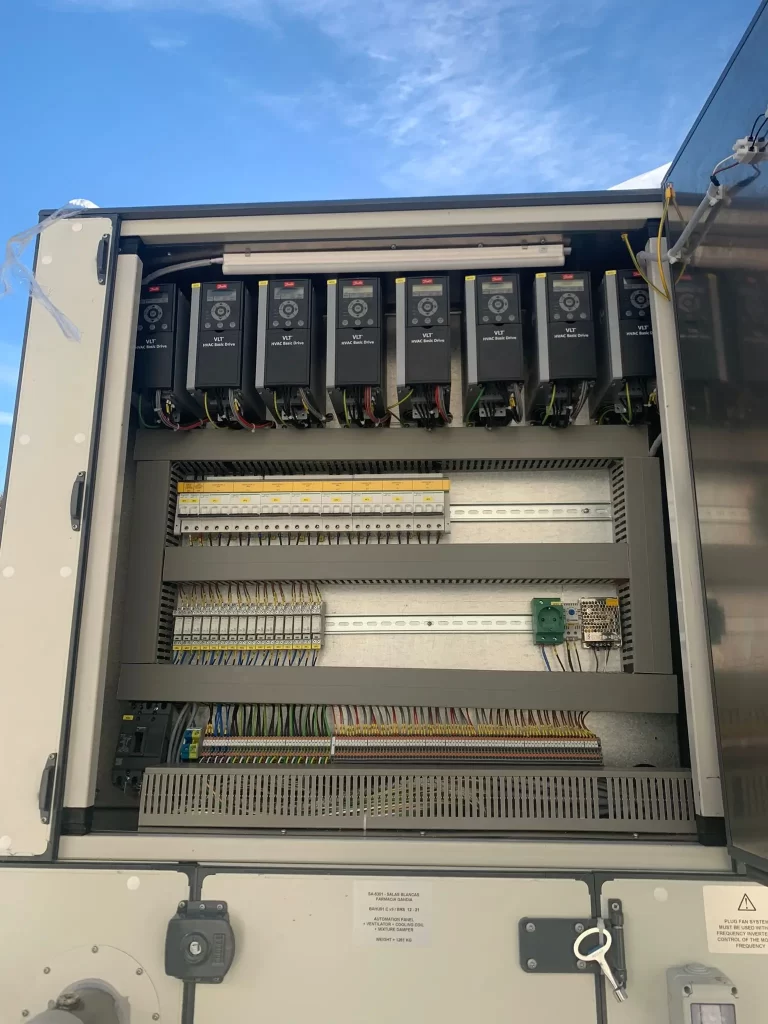

3. Cuadro de fuerza y control – MCC y DDC

En los sistemas de UTAs, el cuadro de fuerza (MCC) y control (DDC) es esencial para gestionar y distribuir la potencia eléctrica y las señales de control hacia los diferentes componentes de la unidad. Este cuadro es el punto central donde se organizan los elementos de potencia y los dispositivos de control, como ventiladores, válvulas y sensores.

¿Qué es un cuadro de fuerza y control?

El cuadro de fuerza y control alberga los dispositivos de protección eléctrica (como interruptores automáticos y contactores), y los componentes de control que reciben las señales de los controladores para operar los diferentes equipos de la UTA. En términos simples, se encarga de llevar la energía a los componentes que lo necesitan y de distribuir las órdenes para que todo funcione de manera sincronizada y segura.

Diferencia entre MCC y DDC

Dentro de la gestión de sistemas de climatización (HVAC), es común encontrar referencias a los términos MCC (Motor Control Center) y DDC (Direct Digital Control), que tienen funciones distintas:

- MCC (Motor Control Center) – este es el centro de control de motores, donde se concentran los elementos de fuerza (como contactores y variadores de frecuencia) para manejar los motores de los ventiladores, bombas y otros componentes motorizados. El MCC se centra en la distribución de potencia y en el control manual o automático de motores, permitiendo su encendido, apagado y ajuste de velocidad en algunos casos.

- DDC (Direct Digital Control) – en cambio, el DDC es un sistema de control digital directo, donde se gestionan las señales de sensores y actuadores mediante un controlador programable. El DDC procesa datos en tiempo real, ajustando la operación de los componentes en función de los parámetros configurados y las condiciones detectadas. A diferencia del MCC, el DDC se encarga principalmente de la supervisión y el control automatizado a nivel de sistema, gestionando la eficiencia y el confort del ambiente.

En resumen, el MCC se encarga de la distribución y control de la potencia para los motores, mientras que el DDC gestiona la supervisión y el control automatizado de la UTA y sus componentes, optimizando su rendimiento y eficiencia.

4. Integración con sistemas BMS

Para que una UTA funcione en armonía con el resto de los sistemas del edificio, es fundamental su integración en un sistema de gestión de edificios (BMS, por sus siglas en inglés). Este tipo de conexión permite el monitoreo y control centralizado, optimizando tanto el rendimiento como la eficiencia energética del sistema HVAC. Los protocolos de comunicación, como Modbus, BACnet y LonWorks, facilitan la conexión de múltiples dispositivos en un sistema centralizado y simplifican la gestión y el control.

Protocolos de comunicación

A continuación, una breve descripción de los protocolos de comunicación más comunes:

- Modbus – este es un protocolo de comunicación abierto, ampliamente utilizado en aplicaciones industriales. Modbus se basa en una arquitectura maestro/esclavo y utiliza un sistema de registros para intercambiar datos entre el controlador de la UTA y el BMS. Es conocido por su simplicidad y su eficacia en redes de tamaño medio.

- BACnet – diseñado específicamente para la automatización de edificios, BACnet permite que diferentes dispositivos, como UTAs, sistemas de iluminación y seguridad, se comuniquen dentro del BMS. Al ser un protocolo basado en objetos, BACnet facilita la integración de múltiples sistemas de manera flexible, siendo ideal para aplicaciones de gran escala.

- LonWorks – este protocolo es conocido por su capacidad de operar en redes distribuidas y es muy utilizado en la automatización de edificios. LonWorks permite la comunicación entre dispositivos de diferentes fabricantes y es útil en instalaciones que requieren una integración profunda entre sistemas de diversos tipos.

La elección del protocolo adecuado depende de la compatibilidad de los dispositivos, la infraestructura existente en el edificio y la complejidad de la instalación. Un cableado bien organizado y compatible con estos protocolos ayuda a evitar problemas de interferencia y asegura que los datos se transmitan sin errores. Además, la conexión con el BMS permite el monitoreo remoto, la generación de alertas en tiempo real y el análisis de datos, facilitando así la optimización de la UTA y otros sistemas del edificio.